Wer Waren oder Material auf deutschen Straßen transportiert, bewegt sich in einem strengen physikalischen und rechtlichen Rahmen. Wenn bei einer Vollbremsung oder einem Ausweichmanöver die Ladung verrutscht, drohen nicht nur Sachschäden und Bußgelder, sondern im schlimmsten Fall schwere Unfälle. Die Straßenverkehrsordnung (StVO) fordert in § 22 lediglich, dass die Ladung so verstaut sein muss, dass sie selbst bei Vollbremsung oder plötzlicher Ausweichbewegung nicht verrutschen, umfallen oder herabfallen kann. Wie das technisch genau zu bewerkstelligen ist, lässt das Gesetz offen – und genau hier greift die VDI-Richtlinie 2700.

Das Wichtigste in Kürze

- Die VDI 2700 gilt vor Gericht und bei Kontrollen als anerkannter „Stand der Technik“, an dem die ordnungsgemäße Ladungssicherung gemessen wird.

- Eine effektive Sicherung kombiniert meist Formschluss (lückenloses Verstauen) mit Kraftschluss (Niederzurren) und erhöhtem Reibwert durch Antirutschmatten.

- Die Verantwortung liegt nicht allein beim Fahrer, sondern verteilt sich gesetzlich auch auf den Fahrzeughalter und den Verlader der Ware.

Warum die VDI-Richtlinie 2700 vor Gericht entscheidet

Die Richtlinienreihe VDI 2700 ist kein Gesetz im formellen Sinne, besitzt aber in der Praxis eine faktische Gesetzeskraft. Juristen und Sachverständige bezeichnen sie als „objektivierte antizipierte Sachverständigengutachten“. Das bedeutet: Wer sich an die Vorgaben der VDI 2700 hält, hat nachweislich alles getan, was technisch notwendig und möglich ist, um die Ladung zu sichern. Wird die Richtlinie missachtet und es kommt zum Unfall, wird dies fast automatisch als Fahrlässigkeit gewertet, da der anerkannte Stand der Technik ignoriert wurde.

Für Praktiker ist die VDI 2700 das Standardwerk, das physikalische Berechnungen in handlungsrelevante Anweisungen übersetzt. Sie besteht aus einem Grundlagenblatt und zahlreichen Folgebättern, die spezifische Ladungsgüter wie Getränke, Papierrollen, Fahrzeuge oder Betonteile behandeln. Die Polizei und das Bundesamt für Logistik und Mobilität (BALM) nutzen genau diese Kriterien bei Verkehrskontrollen, um zu entscheiden, ob ein Fahrzeug weiterfahren darf oder stillgelegt wird. Wer die Richtlinie kennt und anwendet, schützt sich somit proaktiv vor Betriebsunterbrechungen und Regressforderungen.

Physikalische Grundkräfte bei der Beförderung

Um Ladung korrekt zu sichern, muss man verstehen, welche Kräfte während der Fahrt auf das Transportgut wirken. Die VDI 2700 definiert klare Werte für die Massenträgheit: Beim Bremsen drückt die Ladung mit 80 Prozent ihres Eigengewichts nach vorne (0,8 g). Bei Kurvenfahrten wirken 50 Prozent des Gewichts zur Seite (0,5 g), und beim Anfahren immerhin noch 50 Prozent nach hinten. Diese Kräfte müssen durch die Sicherungsmaßnahmen vollständig aufgenommen werden, da die reine Schwerkraft meist nicht ausreicht, um das Gut an Ort und Stelle zu halten.

Ein entscheidender Faktor ist hierbei die Reibung zwischen Ladefläche und Ladungsgut. Ein niedriger Reibbeiwert (µ) bedeutet, dass das Gut wie auf Glatteis rutscht, während ein hoher Wert die Sicherung massiv unterstützt. Verschmutzte Ladeflächen, Ölreste oder Eis senken diesen Wert drastisch. Daher ist der erste Schritt jeder Sicherung immer ein „besenreiner“ Boden, denn ohne ausreichende Reibung müssen Zurrmittel Kräfte aufnehmen, für die sie oft nicht ausgelegt sind.

Strategien zur Ladungssicherung im Überblick

In der Praxis gibt es nicht den einen Weg zur sicheren Ladung, sondern verschiedene Methoden, die je nach Frachtgut, Fahrzeugaufbau und Hilfsmitteln gewählt werden müssen. Oft ist eine Kombination der Verfahren notwendig, um die physikalischen Anforderungen der VDI 2700 zu erfüllen und wirtschaftlich effizient zu bleiben.

Die folgenden Grundmethoden bilden das Fundament jeder Sicherung:

- Formschluss: Die Ladung liegt lückenlos an den Begrenzungen des Laderaums (Stirnwand, Bordwände) oder an anderer Ladung an, sodass sie keinen Raum zum Beschleunigen hat.

- Kraftschluss: Die Ladung wird durch Niederzurren auf die Ladefläche gepresst, wodurch sich die Reibung erhöht und ein Verrutschen verhindert wird.

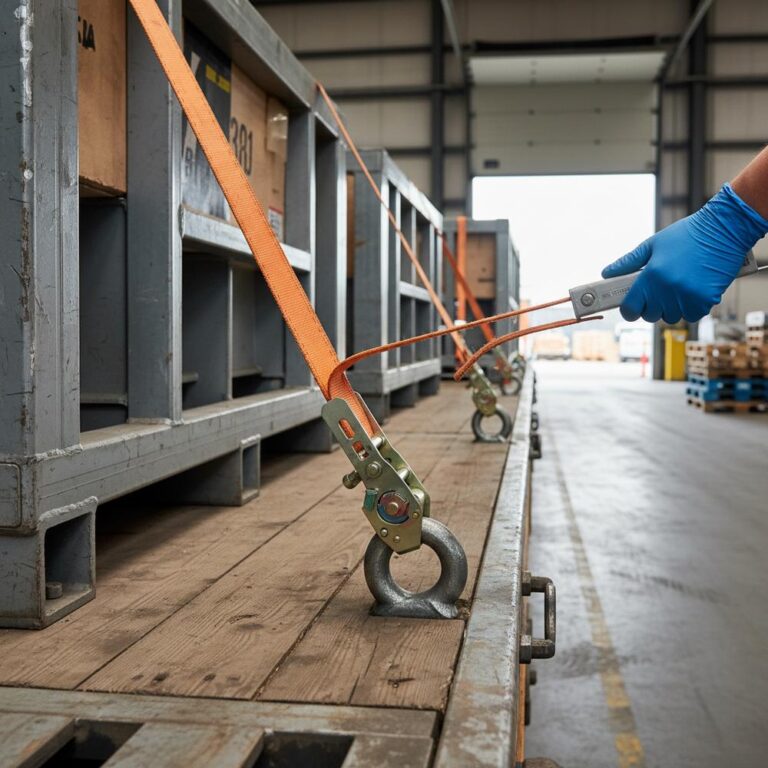

- Direktsicherung: Zurrgurte werden direkt an der Ladung angeschlagen (Schräg- oder Diagonalzurren) und halten diese bei Bewegung in den Zurrpunkten fest, statt sie nur niederzudrücken.

Kraftschlüssige Sicherung durch Niederzurren

Das Niederzurren ist die häufigste, aber auch die fehleranfälligste Methode im Transportalltag. Hierbei werden Zurrgurte über die Ladung gespannt und an beiden Seiten des Fahrzeugs verankert. Das Ziel ist nicht, die Ladung „festzubinden“, sondern den Anpressdruck auf die Ladefläche so stark zu erhöhen, dass die Reibungskraft größer ist als die Fliehkraft oder die Bremskraft. Ohne den Einsatz von Antirutschmatten ist diese Methode bei schweren Gütern oft rechnerisch kaum möglich, da hunderte von Dekanewton (daN) Vorspannkraft nötig wären.

Ein kritischer Faktor beim Niederzurren ist der Zurrwinkel, also der Winkel zwischen Ladefläche und Gurt. Ist dieser Winkel zu flach (unter 30 Grad), kann kaum vertikale Kraft aufgebaut werden, und die Sicherung wird wirkungslos. Zudem darf die Vorspannung während der Fahrt nicht verloren gehen, weshalb sich Ladung, die sich setzt oder nachgibt (z. B. Säcke oder Dämmmaterial), für diese Methode nur bedingt eignet. Ratschen müssen regelmäßig nachgespannt werden, um die Sicherheit zu gewährleisten.

Formschluss und die Grenzen der Aufbauten

Der Formschluss gilt als die effektivste und oft einfachste Art der Sicherung nach VDI 2700. Wenn die Ware direkt an der Stirnwand ansteht, kann sie beim Bremsen keinen Schwung holen. Allerdings muss die Stirnwand stabil genug sein, um diese Kräfte auch aufzunehmen. Viele Standard-Planenaufbauten (Curtainsider) haben stabile Stirnwände, aber oft sehr schwache Seitenplanen, die ohne zusätzliche Einstecklatten keine nennenswerte seitliche Sicherungskraft bieten.

Lücken im Laderaum sind der größte Feind des Formschlusses. Kann die Ladung nicht direkt an der Stirnwand platziert werden, etwa wegen der Lastverteilung auf die Achsen, müssen diese Leerräume künstlich gefüllt werden. Hier kommen Paletten, Luftsäcke oder Klemmbalken zum Einsatz. Eine „Kopf-Lashing“-Methode, bei der eine künstliche Stirnwand aus Gurten gebaut wird, kann ebenfalls fehlenden Formschluss nach vorne ersetzen, erfordert aber geschultes Personal für die korrekte Ausführung.

Unverzichtbare Hilfsmittel und Ablegereife

Die Qualität der eingesetzten Hilfsmittel entscheidet über Erfolg oder Misserfolg der Sicherung. Antirutschmatten sind dabei oft der wichtigste Hebel: Sie können den Reibwert von glatten 0,2 µ auf 0,6 µ oder mehr erhöhen, was die Anzahl der benötigten Gurte drastisch reduziert. Ohne Kantenschoner hingegen werden Gurte durch scharfe Ladungskanten zerschnitten oder die Ware wird durch die hohe Vorspannkraft beschädigt. Beide Hilfsmittel sind Investitionen, die sich durch schnellere Beladung und weniger Transportschäden amortisieren.

Zurrmittel unterliegen einem harten Verschleiß und müssen regelmäßig geprüft werden. Die VDI 2700 und zugehörige Normen definieren klare Kriterien für die sogenannte Ablegereife: Ein Gurt ist sofort auszusondern, wenn das Gewebe mehr als 10 Prozent eingeschnitten ist, Nähte aufgeplatzt sind oder das Ratschenelement deformiert ist. Ein fehlendes oder unleserliches blaues Etikett (bei Polyestergurten) macht den Gurt ebenfalls nutzlos, da Polizei und Kontrollbehörden die zulässige Zugkraft (LC) und Vorspannkraft (STF) nicht mehr ablesen können.

Verantwortungstrias: Fahrer, Halter, Verlader

Ein weit verbreiteter Irrtum ist, dass allein der Fahrer für die Ladungssicherung verantwortlich ist. Rechtlich gesehen handelt es sich um eine geteilte Verantwortung. Der Fahrer muss die Durchführung kontrollieren und während der Fahrt nachbessern. Der Fahrzeughalter (Unternehmer) ist verpflichtet, geeignete Fahrzeuge und mangelfreie Sicherungsmittel bereitzustellen sowie das Personal zu schulen. Fehlen Antirutschmatten oder sind Gurte defekt, liegt das Verschulden primär beim Halter.

Eine oft unterschätzte Rolle spielt der Verlader – also die Person oder Firma, die das Gut übergibt. Nach § 22 StVO und VDI 2700 darf der Verlader die Ware nicht auf ein ungeeignetes Fahrzeug laden oder zulassen, dass ein offensichtlich ungesichertes Fahrzeug den Hof verlässt. Der Verladerleiter trägt hierbei die Organisationsverantwortung. In der Praxis bedeutet das: Wenn der Lkw ohne ausreichende Sicherungspunkte kommt, muss die Beladung verweigert werden, um rechtliche Konsequenzen zu vermeiden.

Checkliste zur Selbstprüfung vor Abfahrt

Um die komplexen Anforderungen der VDI 2700 im hektischen Alltag umzusetzen, hilft eine strukturierte letzte Kontrolle vor der Abfahrt. Diese Punkte sollten geklärt sein, bevor der Zündschlüssel gedreht wird:

- Ist die Ladefläche besenrein, frei von Öl und Eis?

- Wurde der Lastverteilungsplan des Fahrzeugs beachtet (Achslasten)?

- Sind Lücken zur Stirnwand oder zu den Seiten geschlossen oder durch Hilfsmittel blockiert?

- Sind Antirutschmatten untergelegt und sichtbar?

- Haben alle verwendeten Zurrgurte ein lesbares Etikett und sind frei von Beschädigungen?

- Wurde beim Niederzurren ein Winkel von mindestens 30 Grad eingehalten?

Fazit und Ausblick: Sicherheit als fortlaufender Prozess

Ladungssicherung nach VDI 2700 ist kein starrer Zustand, sondern eine dynamische Aufgabe, die sich mit jedem Transportgut und jedem Fahrzeug ändert. Die Richtlinie wird stetig aktualisiert, um neuen Fahrzeugtechnologien, Verpackungsmaterialien und Erkenntnissen aus der Unfallforschung gerecht zu werden. Wer sich hier auf altem Wissen ausruht, riskiert Sicherheitslücken.

Für Unternehmen lohnt es sich, Ladungssicherung nicht als lästige Pflicht, sondern als Qualitätsmerkmal zu verstehen. Gut gesicherte Ware kommt unbeschädigt an, Kontrollen werden zügig passiert und das Haftungsrisiko sinkt gegen Null. Die Investition in Schulungen und intaktes Equipment ist langfristig immer günstiger als ein einziger schwerer Schadenfall.