Der Fachkräftemangel auf dem Staplersitz und steigende Lohnkosten zwingen Logistikleiter und Geschäftsführer dazu, über Alternativen nachzudenken. Fahrerlose Transportsysteme (FTS) versprechen Abhilfe: Sie arbeiten rund um die Uhr, melden sich nicht krank und verursachen seltener Anfahrschäden. Doch der Blick auf das initiale Investitionsvolumen sorgt oft für Ernüchterung. Wer die Rentabilität einer Automatisierungslösung bewerten will, darf nicht nur den Preis des Fahrzeugs gegen das Jahresgehalt eines Staplerfahrers rechnen. Eine realistische Betrachtung der „Total Cost of Ownership“ (TCO) erfordert eine tiefere Analyse von Infrastruktur, IT-Integration und Prozessanpassungen.

Das Wichtigste in Kürze

- Schichtmodell als Hauptfaktor: Die Amortisation beschleunigt sich drastisch im Zwei- oder Dreischichtbetrieb, da die Fixkosten für das System auf mehr Betriebsstunden verteilt werden.

- Versteckte Infrastrukturkosten: Neben den Fahrzeugen müssen Ausgaben für Bodenanpassungen, WLAN-Ausleuchtung, IT-Schnittstellen und Peripheriegeräte einkalkuliert werden.

- Indirekte Profite: Einsparungen entstehen nicht nur beim Personal, sondern oft signifikant durch weniger Transportschäden, geringeren Verschleiß und höhere Prozessstabilität.

Der Investitionsberg: Warum der Fahrzeugpreis täuscht

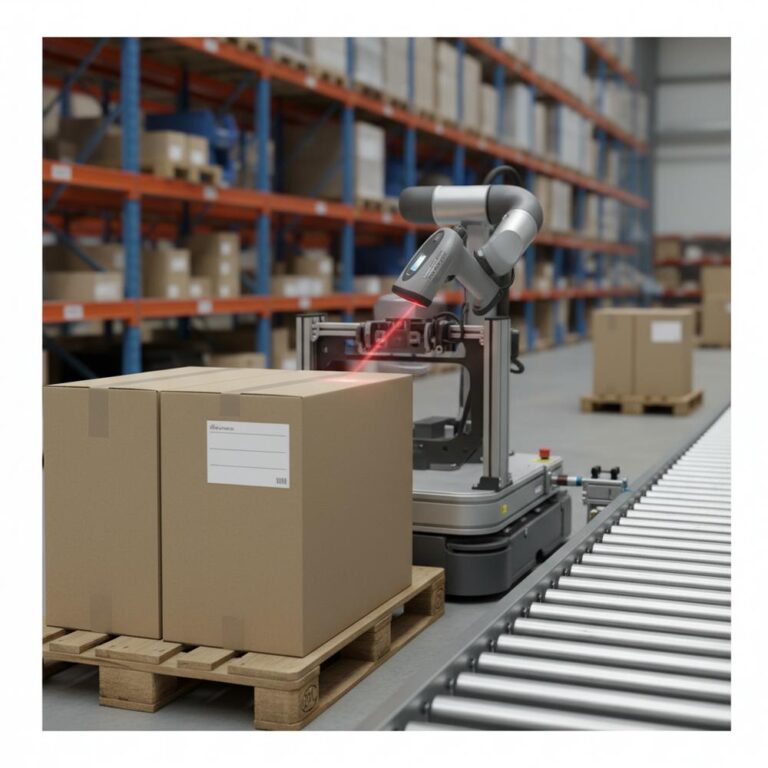

Wenn Sie Angebote für FTS einholen, sehen Sie zunächst den Preis für die Hardware. Dieser Posten wirkt im Vergleich zu einem manuellen Gabelstapler oder Niederhubwagen unverhältnismäßig hoch. Ein autonomes Fahrzeug ist vollgestopft mit Sensorik, Sicherheitstechnik (Personenschutzscanner) und Rechenleistung. Doch dieser Hardwarepreis macht in vielen Projekten oft nur etwa die Hälfte bis zwei Drittel der gesamten Projektkosten aus. Der Fehler vieler grober Vorabkalkulationen liegt darin, die notwendige Systemumgebung zu ignorieren.

Sie kaufen kein einzelnes Fahrzeug, sondern ein System. Dazu gehört zwingend eine Leitsteuerung (Fleet Manager), die den Verkehr regelt und Aufträge aus Ihrem ERP- oder LVS-System an die Roboter verteilt. Hinzu kommen Ladestationen oder Batteriewechselplätze sowie die Installation und Inbetriebnahme. Diese Fixkosten fallen an, egal ob Sie ein oder fünf Fahrzeuge betreiben. Kleine Flotten haben daher pro Fahrzeug oft höhere Initialkosten als größere Installationen, bei denen sich die Ausgaben für den Leitstand besser verteilen. Diese hohe Einstiegshürde (CAPEX) ist die erste Barriere, die es betriebswirtschaftlich zu überwinden gilt.

Laufende Kosten: Wartung trifft auf Lohnkostenentwicklung

Nach der Inbetriebnahme verschiebt sich der Fokus auf die operativen Ausgaben (OPEX). Hier spielt das FTS seine Stärke aus. Die Energiekosten für elektrisch betriebene Systeme sind in der Regel moderat und gut planbar. Wartungsaufwände fallen an – Sensoren müssen gereinigt, Batterien getauscht oder geladen und Verschleißteile wie Räder ersetzt werden. Oft schließen Hersteller Serviceverträge ab, die eine feste jährliche Pauschale vorsehen. Auch Software-Wartungsgebühren für die Leitsteuerung müssen Sie im Budget berücksichtigen.

Diesen laufenden Kosten stehen die Einsparungen im manuellen Betrieb gegenüber. Hierbei geht es nicht nur um den reinen Stundenlohn des Staplerfahrers. Sie müssen Lohnnebenkosten, Urlaubs- und Krankheitstage sowie Schulungsaufwände und Administrationskosten einbeziehen. Da die Personalkosten in der Logistik tendenziell steigen, verbessert sich die Rechnung für das FTS mit jedem Betriebsjahr. Während der manuelle Prozess teurer wird, bleiben die Abschreibungen für die Anlage konstant und die Wartungskosten steigen nur moderat. Entscheidend ist hierbei der Zeithorizont: Wer auf Quartalsergebnisse schaut, wird die Automatisierung scheuen; wer auf fünf Jahre plant, sieht oft einen klaren „Break-Even“.

Der Einsatzfaktor: Warum Ein-Schicht-Betrieb selten lohnt

Die reine Gegenüberstellung von Fahrzeugkosten und Personal ist jedoch zu kurz gesprungen. Der größte Hebel für den Return on Investment (ROI) ist die Nutzungsintensität. Ein FTS, das nur acht Stunden am Tag fährt und 16 Stunden in der Ecke steht, amortisiert sich extrem langsam – oft erst nach Zeiträumen, die wirtschaftlich uninteressant sind. Die Technik veraltet, bevor sie sich bezahlt gemacht hat.

Sobald Sie in den Zwei- oder Dreischichtbetrieb wechseln, ändert sich die Kalkulation radikal. Ein einziges automatisiertes Fahrzeug kann – abhängig von Ladezeiten und Pufferbatterien – die Arbeitsleistung von zwei bis drei Vollzeitkräften (FTE) über den Tag verteilt ersetzen oder ergänzen. Die Investitionskosten für die Hardware bleiben gleich, aber das Einsparpotenzial auf der Personalseite verdoppelt oder verdreifacht sich. Für viele Betriebe ist der Sprung in den Mehrschichtbetrieb ohne zusätzliche Nachtzuschläge und Personalakquise erst durch Automatisierung wirtschaftlich darstellbar. Das FTS wird hier zum Enabler für eine höhere Anlagenauslastung.

Qualitative Gewinne: Schäden und Prozesssicherheit

Abseits der harten Euro-Beträge in der Bilanz gibt es Faktoren, die oft unterschätzt werden, aber massiven Einfluss auf die Wirtschaftlichkeit haben. Manuelle Staplerverkehre verursachen Schäden: an der Ware, an den Regalen, an Toren und am Stapler selbst. Diese Kosten sind in vielen Unternehmen als „Rauschen“ in den Gemeinkosten versteckt. Ein gut eingestelltes FTS fährt immer die exakt gleiche Spur, bremst zuverlässig vor Hindernissen und rammt keine Regale. Die Kosten für Regalreparaturen und Bruchware gehen in vollautomatisierten Bereichen oft gegen Null.

Hinzu kommt die Prozessstabilität. Ein FTS macht keine Raucherpause und fährt nicht langsamer, wenn die Schicht dem Ende zugeht. Diese Vorhersehbarkeit erlaubt eine präzisere Taktung der nachgelagerten Prozesse, etwa in der Produktionsversorgung oder im Warenausgang. Wenn Sie durch diese Zuverlässigkeit Pufferbestände reduzieren oder Durchlaufzeiten verkürzen können, setzt das gebundenes Kapital frei. Diese Effekte sind schwerer im Vorfeld zu berechnen als Lohnkosten, sollten aber in der Investitionsentscheidung qualitativ bewertet werden. Doch Vorsicht: Diese Präzision fordert ihren Tribut bei den Voraussetzungen.

Die unsichtbaren Hürden: IT und Bodenbeschaffenheit

Bevor das erste Fahrzeug rollt, müssen Sie oft in die Umgebung investieren. Viele Lagerhallen sind für manuelle Stapler ausgelegt, deren Fahrer Unebenheiten im Boden intuitiv ausgleichen. Ein FTS benötigt jedoch oft eine höhere Bodenebenheit nach VDMA- oder DIN-Normen, besonders in Schmalganglagern oder bei hohen Hubhöhen. Bodensanierungen können ein Projektbudget schnell sprengen und müssen frühzeitig geprüft werden.

Ein weiterer Kostenblock ist die digitale Infrastruktur. FTS benötigen eine lückenlose und stabile WLAN-Abdeckung (oder zunehmend 5G/Campusnetze) für die Kommunikation mit dem Leitstand. Funklöcher führen zu Stillständen, die die versprochene Effizienz sofort vernichten. Zudem müssen Tore, Brandschutztüren und Aufzüge automatisiert und über I/O-Module oder Netzwerktechnologie ansteuerbar gemacht werden. Wenn ein FTS vor einem geschlossenen Tor warten muss, weil der Öffnungsimpuls fehlt, sinkt die Performance. Diese Integrationskosten werden in der ersten Euphorie oft vergessen, sind aber entscheidend für die Funktionsfähigkeit.

Brownfield vs. Greenfield: Der Integrationsaufwand

Am einfachsten rechnet sich ein FTS in einer neu geplanten Halle (Greenfield), wo Fahrwege, Übergabeplätze und IT von Beginn an auf die Automatisierung ausgelegt sind. In bestehenden Strukturen (Brownfield) ist die Rechnung komplexer. Hier sind Gänge oft zu schmal für die erforderlichen Sicherheitsabstände bei Begegnungsverkehr. Sie müssen unter Umständen Layouts ändern, Regale verschieben oder separate Fahrspuren markieren.

Besonders der Mischverkehr mit Menschen und manuellen Staplern drückt auf die Performance. FTS sind aus Sicherheitsgründen oft defensiv programmiert: Sie stoppen, sobald ein Mensch den Sicherheitsbereich schneidet. In wuseligen Umgebungen kann das dazu führen, dass die theoretisch berechnete Transportleistung in der Praxis nicht erreicht wird, weil die Fahrzeuge ständig stehen. Um die gleiche Menge zu bewegen, bräuchten Sie dann mehr Fahrzeuge, was die Kosten wieder in die Höhe treibt. Eine saubere Trennung der Verkehrswege ist daher oft wirtschaftlicher als eine komplexe Mischverkehrslösung.

Strategischer Ausblick: Wann Sie investieren sollten

Die Entscheidung für oder gegen ein Fahrerloses Transportsystem ist selten eine reine Frage des aktuellen Kontostands, sondern eine Wette auf die Zukunft. Wenn Sie standardisierte Prozesse mit hohen Wiederholraten haben, Transporte über lange Strecken durchführen müssen und idealerweise im Mehrschichtbetrieb arbeiten, ist der ROI meist innerhalb von zwei bis vier Jahren erreichbar. Bei hochkomplexen, ständig wechselnden Transportaufgaben im Einschichtbetrieb wird ein manueller Fahrer hingegen noch lange die flexiblere und günstigere Lösung bleiben.

Entscheidend ist, dass Sie die Amortisationsrechnung ehrlich führen. Nehmen Sie alle Kostenblöcke auf – von der IT-Schnittstelle bis zur jährlichen UVV-Prüfung. Aber bewerten Sie auch das Risiko des Nicht-Handelns: Können Sie in drei Jahren noch genug Staplerfahrer finden, um Ihre Lieferfähigkeit zu garantieren? Oft ist die Sicherung der Betriebsbereitschaft das gewichtigste Argument, das die Waage zugunsten der Automatisierung kippen lässt.