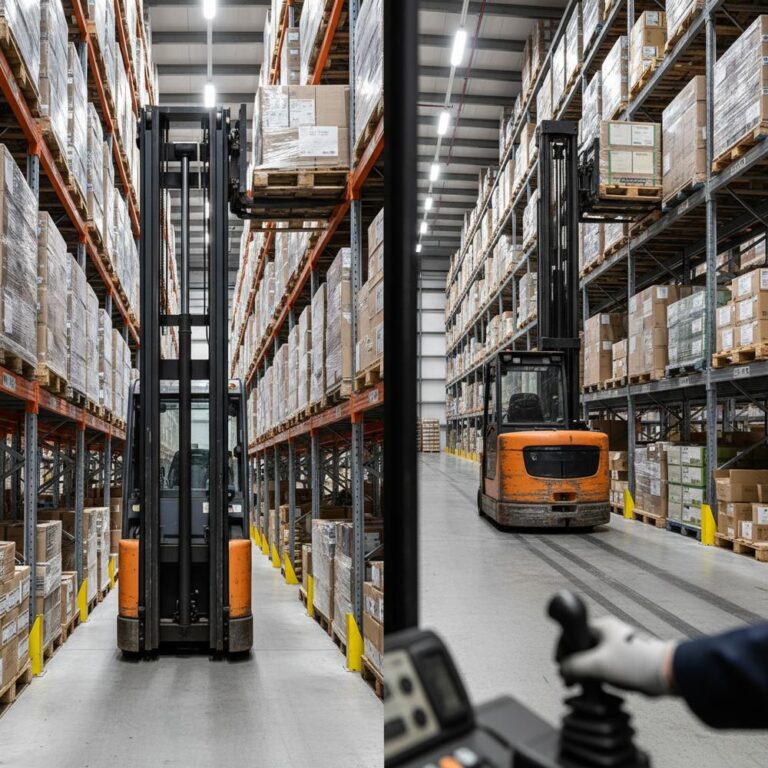

Die Optimierung der Lagerfläche gehört zu den größten Hebeln für die Wirtschaftlichkeit eines Logistikstandorts. Wenn Regale höher geplant und Gänge schmaler angelegt werden, stellt sich unweigerlich die Frage nach dem passenden Flurförderzeug: Soll es der bewährte Schubmaststapler sein oder lohnt sich der Wechsel auf spezialisierte Schmalgangstapler (VNA-Geräte)? Diese Entscheidung beeinflusst nicht nur die Investitionskosten, sondern definiert langfristig die Flexibilität und die Umschlagleistung Ihres Lagers.

Das Wichtigste in Kürze

- Schubmaststapler bieten hohe Flexibilität und benötigen keine aufwendigen Bodenarbeiten oder Führungssysteme, brauchen jedoch Arbeitsgänge von ca. 2,70 bis 3,00 Metern Breite.

- Schmalgangstapler (VNA) ermöglichen extrem hohe Lagerdichte bei Gangbreiten unter 1,80 Metern und Hubhöhen bis über 17 Meter, erfordern aber meist Induktionsschleifen oder Führungsschienen.

- Die Entscheidung hängt primär von der Bodenbeschaffenheit, dem gewünschten Verhältnis zwischen Palettenstellplätzen und Flexibilität sowie dem Budget für Infrastruktur ab.

Systemvergleich: Grundlegende Unterschiede in der Technik

Bevor Sie sich für eine Systemphilosophie entscheiden, ist ein technischer Vergleich der Arbeitsweisen notwendig. Der Schubmaststapler (Reach Truck) agiert freifahrend und schiebt seinen Mast vor, um Lasten aufzunehmen, während das Fahrgestell stationär bleibt. Der Schmalgangstapler (Very Narrow Aisle, kurz VNA) hingegen arbeitet meist zwangsgeführt in der Gasse und schwenkt lediglich die Gabeln oder den gesamten Hubwagen, ohne dass das Fahrzeug selbst rangieren muss. Um die Eignung für Ihr Lager zu prüfen, hilft ein Blick auf die charakteristischen Merkmale beider Systeme:

- Arbeitsgangbreite (AST): Schubmaststapler benötigen ca. 2,7m bis 3,0m; Schmalgangstapler operieren oft schon ab 1,4m bis 1,8m.

- Hubhöhe: Schubmastgeräte erreichen wirtschaftlich ca. 10–13 Meter; Schmalganggeräte bedienen Höhen bis zu 18 Metern sicher.

- Bodenanforderung: Schubmaststapler tolerieren normale Industrieböden; Schmalgangstapler verlangen oft hochpräzise ebene Böden (z. B. nach VDMA-Richtlinie).

- Führung: Schubmaststapler werden frei gelenkt; Schmalgangstapler nutzen im Gang Schienen oder Induktionsschleifen.

- Flexibilität: Schubmaststapler können LKW be- und entladen; Schmalgangstapler sind reine Lagerspezialisten.

Diese technische Gegenüberstellung zeigt bereits, dass es sich nicht nur um den Tausch eines Fahrzeugs handelt, sondern um eine Entscheidung über das gesamte Lagerkonzept. Während der Schubmaststapler als „Allrounder“ Fehler in der Infrastruktur verzeiht, verlangt der Schmalgangstapler eine disziplinierte und präzise Lagerumgebung, belohnt dies aber mit maximaler Raumausnutzung.

Der Schubmaststapler als flexibler Allrounder

Der Schubmaststapler ist in den meisten Palettenlägern der Standard, da er einen optimalen Kompromiss aus Flächennutzung und operativer Freiheit bietet. Durch das Zurückziehen des Mastes verlagert sich der Schwerpunkt der Last innerhalb der Radbasis, was das Kontergewicht reduziert und das Fahrzeug kompakter macht als einen klassischen Frontstapler. Seine größte Stärke ist die Unabhängigkeit: Ein Fahrer kann eine Palette aus dem Regal holen, sie durch die Halle transportieren und direkt an der Rampe bereitstellen, ohne das Gerät wechseln zu müssen.

Diese Vielseitigkeit erkaufen Sie sich jedoch mit einer geringeren Lagerdichte, da jeder Gang fast drei Meter breit sein muss, um dem Stapler das rechtwinklige Einlagern zu ermöglichen. Für Lager mit hoher Umschlaghäufigkeit (Fast Mover) und wechselnden Anforderungen ist dies oft die wirtschaftlichere Lösung, da keine teuren Leitsysteme im Boden verlegt werden müssen. Zudem ist die Ausbildung des Personals einfacher, da sich das Fahrverhalten eher an konventionellen Staplern orientiert, was die Einarbeitungszeit bei Personalwechseln verkürzt.

Der Schmalgangstapler für maximale Lagerdichte

Wenn Grundstückspreise hoch sind oder eine bestehende Halle bis auf den letzten Kubikmeter genutzt werden muss, spielt der Schmalgangstapler seine Vorteile aus. Da das Fahrzeug im Gang nicht drehen muss, sondern über eine Schwenkschubgabel oder Teleskopgabel verfügt, reduziert sich die Gangbreite drastisch auf oft unter 1,80 Meter. In Kombination mit enormen Hubhöhen lässt sich so die Lagerkapazität im Vergleich zum Schubmaststapler oft um 30 bis 50 Prozent steigern, ohne die Grundfläche der Halle zu erweitern.

Ein weiterer entscheidender Aspekt ist die Unterscheidung zwischen „Man-down“- und „Man-up“-Geräten. Bei Kombistaplern (Man-up) fährt die Kabine mit dem Bediener nach oben, was nicht nur das Einlagern ganzer Paletten in großer Höhe sicherer macht, sondern auch die Kommissionierung von Einzelteilen direkt aus dem Regal ermöglicht. Diese Doppelfunktion als Stapler und Kommissionierer erhöht die Prozessgeschwindigkeit erheblich, setzt jedoch voraus, dass der Stapler im Gang durch Schienen oder Induktionsdraht geführt wird, damit der Fahrer sich voll auf den Hubvorgang konzentrieren kann.

Infrastruktur und Bodenbeschaffenheit als Kostenfaktor

Oft wird bei der Kalkulation der reine Gerätepreis verglichen, doch die wahren Kostentreiber liegen in der Infrastruktur. Ein Schmalgangstapler stellt extreme Anforderungen an die Ebenheit des Bodens, da bereits minimale Unebenheiten im Millimeterbereich bei einer Hubhöhe von 16 Metern zu gefährlichen Schwankungen führen können. Wenn Sie einen bestehenden Hallenboden nutzen wollen, müssen Sie oft aufwendig schleifen lassen oder spezielle Ausgleichsmasse einbringen, was die Initialkosten massiv in die Höhe treibt.

Hinzu kommen die Kosten für das Führungssystem: Mechanische Führungsschienen verengen die nutzbare Gangbreite am Boden und erschweren die Reinigung, während induktive Zwangsführung das Verlegen von Drähten im Beton erfordert. Schubmaststapler sind hier deutlich anspruchsloser und können auch auf Böden fahren, die leichte Verschleißerscheinungen oder Fugenübergänge aufweisen, was sie besonders für gemietete Hallen oder ältere Bestandsimmobilien attraktiv macht.

Sicherheitsaspekte und Rettungskonzepte im Betrieb

Der Einsatz von Schmalgangstaplern erfordert ein völlig anderes Sicherheitsdenken als der freie Staplerverkehr. Da der Fahrer in einem Man-up-Gerät in großer Höhe arbeitet und der Gang sehr eng ist, gibt es keine Fluchtmöglichkeit zur Seite; deshalb sind spezielle Abseilvorrichtungen und externe Rettungskonzepte vorgeschrieben, falls ein Gerät im Gang technisch ausfällt. Zudem müssen Personenschutzanlagen installiert werden, die den Stapler automatisch bremsen, sobald ein Fußgänger den Gang betritt, was die Komplexität der Steuerungstechnik erhöht.

Beim Schubmaststapler liegt das Hauptaugenmerk der Sicherheit auf der Sicht und der Mastdurchbiegung. Da der Fahrer unten sitzt und oft durch das Mastgerüst nach oben schauen muss, nutzen moderne Geräte Kamerasysteme an den Gabelzinken und Vorwahlsysteme für die Hubhöhe, um Einlagerungsfehler zu vermeiden. Das Risiko liegt hier eher im gemischten Verkehr: Da Schubmaststapler frei in den Vorzonen fahren, ist die Kollisionsgefahr mit anderen Fahrzeugen oder Fußgängern statistisch höher als bei den isoliert arbeitenden Schmalganggeräten.

Checkliste: Welches System passt zu Ihrem Lager?

Die Entscheidung lässt sich selten allein anhand eines Datenblattes treffen, sondern muss die spezifischen Abläufe Ihres Unternehmens abbilden. Um die Auswahl einzugrenzen, sollten Sie die folgenden Kriterien neutral bewerten und gewichten. Diese Punkte helfen Ihnen, operative Notwendigkeiten von reinen Wünschen zu trennen:

- Bodenqualität: Ist der Boden supereben (DIN 15185 / VDMA) oder ein Standard-Industrieboden? Eine Sanierung für VNA ist teuer.

- Kommissionierung: Müssen Einzelteile aus oberen Ebenen gepickt werden? Wenn ja, ist der Man-up-Schmalgangstapler fast alternativlos.

- Umschlagleistung: Müssen viele Paletten schnell rein und raus (Schubmast) oder liegt der Fokus auf maximaler Lagerkapazität bei mittlerem Durchsatz (Schmalgang)?

- Flexibilität: Soll das Gerät auch LKW entladen oder in anderen Hallenbereichen aushelfen können? Das spricht klar für den Schubmast.

- Investitionsbudget: Berücksichtigen Sie nicht nur den Staplerpreis, sondern auch Regalanpassungen, Bodenbearbeitung und Führungssysteme.

Werden diese Fragen ehrlich beantwortet, ergibt sich meist eine klare Tendenz. Oft zeigt sich in der Praxis auch, dass eine reine Sortenreinheit nicht zwingend ist; größere Logistikzentren fahren oft Mischstrategien, um die Vorteile beider Welten zu kombinieren.

Fazit und Ausblick: Die Zukunft der Lagertechnik

Die Wahl zwischen Schmalgang- und Schubmaststapler bleibt eine Abwägung zwischen Lagerdichte und operativer Flexibilität. Während der Schubmaststapler als kosteneffiziente und flexible Lösung für die meisten Standardanwendungen ideal bleibt, ist der Schmalgangstapler der ungeschlagene Spezialist für Flächeneffizienz und Kommissionierung in der Höhe. Die höheren Initialkosten des Schmalgang-Systems amortisieren sich vor allem dort, wo Grundstückspreise hoch sind oder ein Neubau vermieden werden soll.

Blicken wir in die Zukunft, verschwimmen die Grenzen durch zunehmende Automatisierung weiter. Fahrerlose Transportsysteme (FTS) gibt es mittlerweile für beide Bauarten, wobei automatisierte Schmalgangstapler besonders effizient sind, da die definierte Umgebung die Navigation erleichtert. Wer heute investiert, sollte daher prüfen, ob die gewählte Staplerflotte „automation-ready“ ist, um den nächsten Schritt in Richtung vollautomatisiertes Lager ohne kompletten Systemwechsel vollziehen zu können.